Manual de Normas y Procedimientos del Laboratorio de Hardware Libre

Tabla de Contenidos

-

Manual de Normas y Procedimientos del Laboratorio de Hardware Libre

- Introducción

- Información General

- Consideraciones Generales

- Uso de los Equipos de Computación

- Procedimientos Generales

- Procedimientos Específicos

- METALIZADO POR PROCESO GALVÁNICO

- Observaciones de los últimos procesos de fabricación

- Historial de Revisiones

Introducción

Es este documento se pretende promover el mejor uso de las herramientas que están disponibles en el Laboratorio de Hardware Libre de la Fundación CENDITEL, los procedimientos concernientes a actividades técnicas, trabajo y producción de dispositivos prototipos.

Así mismo la capacidad instalada en laboratorio para la determinación de posibles trabajos a realizar en las intalaciones del Laboratorio de Hardware Libre de la Fundación CENDITEL.

Información General

Área física: 16,75m2

Capacidad de Fabricación PCB y FPCB:

Área de Trabajo: 380mm x 365mm

Multicapa: hasta 6 capas

Diámetro de agujeros: 0.20mm (8 Mil), 0.30mm (12 Mil), 0.40mm (16 Mil), 0.40mm (20 Mil), 0.60mm (24 Mil), 0.70mm (28 Mil), 0.80mm (31 Mil), 0.85mm (33 Mil), 0.90mm (35 Mil), 1.00mm (39 Mil), 1.10mm (43 Mil), 1.20mm (47 Mil), 1.30mm (51 Mil), 1.40mm (55 Mil), 1.50mm (59 Mil), 1.60mm (63 Mil), 1.70mm (67 Mil), 1.80mm (71 Mil), 1.90mm (75 Mil), 2.00mm (79 Mil), 2.10mm (83 Mil), 2.20mm (87 Mil), 2.30mm (91 Mil), 2.40mm (94 Mil), 2.95mm (116 Mil), 3.00mm (118 Mil)

Trazado mínimo: 100 µm ó 4 mils.

Separación entre pistas: 100 µm ó 4 mils.

Capacidad de Soldadura:

Capacidad de Medición:

- esto

- esto

- y esto otro

Personal en Laboratorio:

- 1 Ing. Electrónico

- 4 Ing. Electrico

- Químico

Consideraciones Generales

Uso de los Equipos de Computación

El uso de los equipos de computación instalados en el Laboratorio de Hardware Libre son para trabajos específicos en función de la maquinaria o equipo que estos tengan instalados. Esto para garantizar la mejor funcionalidad de estos a largo plazo.

![]() De Seguridad

De Seguridad ![]()

- Los equipos y maquinas sólo puede ser operados por personas que estén familiarizados con los pasos de trabajo necesarios y los dispositivos de seguridad.

- Asegurese de tener en todo momento la documentación necesaria del equipo o maquina a utilizar.

- Risk of death by electric shock! Prior to any maintenance or cleaning of the machine, you have to pull the mains plug!

- Check the safety devices at regular intervals, once a month, for correct functioning. Instruct the operating personnel to carry out this functional check. It is prohibited to bridge safety devices or to make them inoperable.

- Use ropa de trabajo adecuada, joyería pueden ser atrapada en piezas móviles de algunos equipos, lo que resulta en lesiones graves!

- Algunas maquinas tienen fuerzas motrices y de alta velocidad. Nunca manipular las máquinas mientras esté en funcionamiento a menos que éste sea un procedimiento específico.

- Before and while handling the machine, prevent other persons from using the PC.

- Before and while handling the machine, make sure that no software commands, for example by accidentally touching the mouse, can be transmitted from the PC to the circuit board plotter.

- Risk of material damage by objects located in the working area. Machine, tool and workpiece can become destroyed irrecoverably. Make sure that there are no objects in the traversing range of the circuit board plotter.

- The extremely sharp and pointed tools can lead to serious stabbing and cutting injuries. Always pick up the tools very carefully and keep them in the relevant tool box when not in use.

- Mantener el área en orden. El desorden en el área de trabajo incrementa el riesgo de accidentes!

- Take the environmental effects into account: Do not expose the electric machine to water or splash water. Do not use the circuit board plotter in humid or wet environment. Provide good lighting. Never use the machine in areas subject to fire hazards.

- Always work with dust extraction. The dust formed when using the machine can be a health hazard and must therefore be extracted and filtered!

- Please note that some materials can produce carcinogenic dust or hazardous gases during processing. Get more information on this from the supplier of your materials.

- Está prohibido comer, beber o fumar.

- Mantener los niños alejados del área de trabajo! Asegurese que niños no accedas a los equipos ni los cables de conexión.

- Take good care of your machine and the accessories and follow the maintenance instructions! Check plugs and cables regularly and have them replaced by a recognized expert when they become damaged!

- Siempre este alerta! Observe como se va realizando un proceso de fabricación, pulse el botón de emergencia de observar alguna irregularidad. No utilize los equipos cuando esté falto de concentración!

- Verifique regularmente por daños! Todas las partes deben estar en condiciones antes de proceder a su uso, en order de garantizar el mejor uso.

- Las reparaciones deben ser solamente por personal calificado y usando partes originales. Raparación deficientes pueden resultar en daños a terceros y a usted mismo.

- Las modificaciones en equipos y maquinas deben ser por personal del mismo fabricante de los equipos. Modificaciones pueden hacer perder garantía y soporte de los proveedores.

- Use only accessories and additional devices mentioned in the operating manual or recommended or prescribed by the manufacturer! Using other tools or additional devices can result in machine damage or a risk of injury to the user or third parties!

Uso de los Equipos de Computación

Personal Activo de Laboratorio

--- pendiente ---

Pasantes y Tesistas

--- pendiente ---

Procedimientos Generales

Diseño de un Circuito Impreso

Existen varías herramientas libres donde se pueden diseñar circuitos impresos, la selección de ésta es a consideración de quien o quienes diseñan el circuito, solo de debe considerar que esta herramienta tenga capacidad de exportar a un formato Gerber RS274X ó RS274D.

Ver procedimiento para exportar desde Kicad GPL PCB Suite, +

Ver procedimiento para exportar desde gEDA, +

Ver procedimiento para previsualizar archivos Gerber, +

Fabricación de un Circuito Impreso

Consideraciones Generales

Herramientas libres disponibles para diseño PCB puede considerarse gEDA y KiCAD, mayor información consulte el documento Herramientas para el Desarrollo de Hardware Libre y para un listado mas completo visite la web de Open Collector.

El circuito una vez exportado a formato Gerber, utilizar un visualizador de ficheros gerber como gerbv, analizarse con la aplicación CircuitCAM6, WYSIWYG es el acrónimo de What You See Is What You Get (en inglés, "lo que ves es lo que obtienes") de modo de asegurarse con esta aplicación lo que se va a producir para luego exportar a BoardMaster5 que es la aplicación que comunica con la fresadora para todo el proceso de fresado y mecanizado.

Dependiendo de la complejidad y requerimiento del diseño puede abordar uno o varios procesos específicos.

Procedimientos Específicos

Fresado y Perforado Automatizado

Requerimientos

Documentación requerida: Manuales de Usuario

Circuito previamente preparado en CircuitCAM6

- Baquelita

- Debe ser al menos 10mm mas grande por cada uno de los bordes

Pasos a seguir

Prepare el circuito con CircuitCAM6, crear un archivo LMD (archivo de proyecto).

De hacer un circuito de más de una capa, proceda a la realización de los agujeros pasadores ó dowel holes, véase sección 7.1.3. Mounting the dowel pins in the sistered plate en el Manual del ProtoMat H100.

Coloque el material base, véase sección 8.1. Placing the base material en el Manual del ProtoMat H100.

Defina el área de trabajo, véase sección 8.2. Defining the working area en el Manual del ProtoMat H100.

Importe el fichero LMD en BoardMaster5, alinear el circuito en el espacio requerido dentro del areá de trabajo, véase sección 8.3.2. Aligning the project on the base material en el Manual del ProtoMat H100.

Cargue la información referente a mechas y fresas en el almacén de herramientas ó "tool magazine" según requerimientos del diseño, véase sección 8.4.1. Defining tool positions in BoardMaster en el Manual del ProtoMat H100.

- Verifique que la Unidad de Extracción de Aire (ubicada en la parte trasera del mueble) esté encendido o en automática, de estar automática se encenderá cuando inicie proceso de fabricación.

Cierre puertas y procesa a inicializar proceso de fabricación, véase sección 8.5.2. Starting the production phase en el Manual del ProtoMat H100.

- No retirarse mientras las maquinas esté en funcionamiento, pulse el boton de emergencia de ver algún malfuncionamiento.

Prensado Multicapa

Requerimientos

Documentación requerida: Manuales de Usuario

- Todas las tarjetas preparadas y fresadas en perfecta alineación.

Pasos a seguir

Colocar la placa a trabajar en el sistema teniendo cuidado de las especificaciones del producto

Como todos los procesos son identificados y mostrados en la pantalla lcd seleccionar el proceso necesario cuidando los parametros para la optimizacion del producto(ver manual)

Ajustar tiempo y tempertura por medio de los controles antes mencionados con valores precisos y optimos de trabajo

Mantener tiempo en espera para dejar el producto que complete el proceso de fusion

Retirar la placa totalmente terminada verificando que no tenga ningun desperfecto o exceso de material

Metalizado Manual (Metalizado sin elementos químicos)

Con el procedimiento ecológico ProConduct de LPKF se pueden metalizar sin elementos químicos placas de circuito impreso tanto de doble cara como de múltiples capas. Todos los taladros se recubren con una pasta conductora especial, usando una rasqueta y una mesa de vacío. Después de que se endurezca la pasta en un horno de aire caliente se puede montar y probar la placa de circuito impreso.

Consiste en metalizado manual utilizando el Kit de consumibles ProConduct

Requerimientos

Documentación requerida: Manuales de Usuario

Pasos a seguir

- Fresar la placa en el H100

- Aplicar la cubierta de protección

- Perforar los agujeros en el H100

- Aplicar la pasta procondut de LPKF

- Voltear la placa

- Remover la cubierta de protección

- Curar la pasta (hornear la placa a 160º por 30min)

- Limpiar la placa

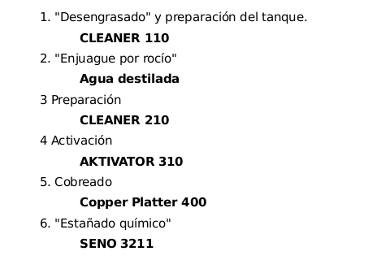

METALIZADO POR PROCESO GALVÁNICO

Contact-RS, equipo utilizado para metalizado de agujeros por proceso químico galvánico.

DESCRIPCIÓN DEL PROCEDIMIENTO

Advertencia

No limpiar la placa de baquelita con aire comprimido si el aire contiene aceite, ya que los residuos de aceite pueden destruir los reactivos químicos del Contac RS. Además, puede tener una influencia negativa en los orificios de la placa.

Para procedimientos multicapa, cubrir el borde exterior de la placa con cinta adhesiva para evitar la contaminación de los reactivos químicos del Contact RS.

Figura 2. Reservorios del Contact-RS.

A) Fase 1

1. Fijar el material de base, en el soporte para la placa de circuito impreso.

2. Mover la placa de circuito impreso hacia el depósito 2 (enjuagado con Spray).

Nota

Para aumentar el efecto de lavado, mover el tablero junto con el soporte hacia abajo durante el tiempo de enjuaguado.

3. Inicio de la FASE 2. (Cuando el tiempo se llega a 0s, se emite una señal sonora).

4. Finalizar la FASE 2.

5. Mover el tablero de circuito hacia el depósito 1 (CLEANER 110).

6. Inicio de la FASE 1.(Cuando el tiempo se llega a 0s, se emite una señal sonora y en la pantalla se indica el estado de la fase.)

7. Finalizar la FASE 1.

Atención

Después del uso del CLEARNER 110, la placa de circuito impreso debe ser enjuagada con rapidez, con el fin que el producto químico para el desengrase no se seque. Para ello se ha de colocar la placa de circuito impreso durante el enjuague en el depósito 2 hacia abajo.

Asegurarse de que la base para sujetar la placa de circuito impreso también se enjuague, para así minimizar la contaminación con productos químicos.

8. Coloque de nuevo la placa de circuito impreso en el depósito 2 (enjuagado con Spray).

B) Fase 2

1. Inicio de la FASE 2. (Cuando el tiempo se llega a 0s, se emite una señal sonora).

2. Terminar la FASE 2.

3. Después de un enjuague intenso, mover la placa hacia el depósito 3 (CLEANER 210).

C) Fase 3

1. Inicio de la FASE 3. (Cuando el tiempo se llega a 0s, se emite una señal sonora y en la pantalla se indica el estado de la fase.)

2. Terminar la FASE 3.

3. Mover la placa de circuito impreso hacia el depósito 2 (inyección lavado).

4. Inicio de la FASE 2. (Cuando el tiempo se llega a 0s, se emite una señal sonora).

5. Terminar la FASE 2.

6. Retirar la placa de circuito impreso y rociar completamente por ambos lados, con agua destilada (mediante el uso de botella plástico debidamente rotulada con agua desionizada), con el fin de eliminar cualquier mineral y/o componente del agua de grifo que podría afectar el proceso, destruyendo el líquido activador ser destruido.

7. Limpiar (meticulosamente) la placa de circuito impreso con aire comprimido libre de aceite, con el fin evitar que el agua quede en los agujeros de la tarjeta.

Atención

¡No debe entrar agua en el activador! Antes de iniciar la siguiente fase se debe tener cuidado que los agujeros de perforación estén completamente libre de agua. La placa de circuito impreso en sí misma no debe estar perfectamente seca.

Los depósitos 1, 2, 3 y 5 deben estar cubiertos con una tapa, para así evitar la pérdida por evaporación.

Nota

El baño que contiene el AKTIVATOR 310 (depósito 3) necesita ser agitado con una varilla de vidrio antes de introducir las placa de circuito impreso. Si el nivel de llenado es muy bajo volver a llenar con AKTIVATOR 310.

D) Fase 4

1. Mover el tablero de circuito impreso hacia el depósito 4 AKTIVATOR310.

2. Inicio de la fase 4.(Cuando el tiempo se llega a 0s, se emite una señal sonora y en la pantalla se indica el estado de la fase).

3. Terminar la fase 4, retirar la placa de circuito impreso.

4. La franja del Activador debe estar en ambos lados de la superficie del circuito impreso, con el separador conectado para que el líquido residual caiga hasta el fondo del depósito 4.

5. Retire el soporte de la placa de circuito impreso.

6. Deje que la placa de circuito impreso se seque completamente (por ejemplo, usar un secador de calor, la temperatura máxima. 95 °C + / - 5 °C durante 3 min. + / - 1 min, o esperar un periodo de tiempo adecuado) y, alternativamente, eliminar con cuidado el exceso de Activador, con golpecitos sobre una base suave. El secado del proceso de activación también se puede hacer en el horno de secad, a una temperatura máximo de 100 °C (95 °C + / - 5 °C durante 3 minutos + / - 1. Min.). Asegúrese que las perforaciones estén libres de residuos químicos.

7. Si se está utilizando FR4 con lámina de cobre, retírelo después del proceso de secado.

Atención

Para producir circuitos multicapa, cubrir el borde exterior con cinta adhesiva incluida en el envío, con el fin de evitar contaminación con los reactivos químicos.

Nota

Si se utiliza un material de base sin una lámina de protección, se debe limpiar muy cuidadosamente con un paño húmedo, libre de fibras de tela.

8. Localizar la abrazadera de la placa de circuito en el soporte de placa de circuito de cátodo de conexión.

9. Asegúrese de que el tapón se ha conectado en el soporte de cátodo.

10. Es sólo ahora que se puede mover la placa de circuito impreso en depósito de 5 (COBRE Plater 400).

F) Fase 5

1. Ahora empieza la fase 5. La placa de circuito impreso se debe tomar después de al menos 15 - 20 min. enPara comprobar si todos los pozos están cubiertos con cobre.

Peligro

Al llenar o vaciar el sistema, es absolutamente necesario llevar ropa de protección adecuada (gafas de seguridad y guantes de protección) como el contacto con productos químicos puede dar lugar a ácido quemaduras!

2. Pulse PAUSE para interrumpir el forro a través de hoyos.La cuenta atrás del tiempo se interrumpe.

3. Retire la placa de circuito impreso y enjuague con agua del grifo exterior el agua.

4. Compruebe la placa de circuito impreso.

5. Después de comprobar la placa de circuito impreso, poner de nuevo en el depósito y pulse START. La cuenta atrás continúa en el punto en que se interrumpió. Cuando la primera mitad ha expirado, una alarma sonará y aparecerá un mensaje aparecerá pidiéndole que a su vez la placa de circuito.

6. Saque la placa del circuito junto con el titular de la tarjeta de circuitos, a su vez es de 180 ° y vuelva a insertar.

7. Pulse de nuevo START. Cuando el tiempo se ha llega a 0, suena una señal acústica y el indicador de enjuagar y secar a continuación aparece en la pantalla.

8. Por favor, terminar la fase 5.

Nota

Dependiendo de la temperatura del baño, la intensidad de corriente, impresa tamaño de la placa de circuitos y productos químicos de calidad, aprox. 0,1 a 0,2 m de de cobre se depositan cada minuto. Por lo tanto, aproximadamente. 6 a 12 micras de de cobre se acumulan en 60 minutos.

Importante

Tenga en cuenta que los valores indicados son valores aproximados para el espesor de cobre viable que se puede propagar con un sistema de para la operación de laboratorio, tales como el ContacRS LPKF.

Si requiere de información exacta sobre el espesor de cobre en el pozo, le recomendamos que a través de agujero de la placa-algunas de prueba impresa tableros de circuitos y determinar el espesor de la pared real por medio de micrografías. Una vez que determine los parámetros de la deseada espesor de la pared, usted puede a través de hoyos placa del circuito impreso real bordo. Le recomendamos que utilice los parámetros dados por nosotros, que permiten un buen pasante galvanizado. El proceso de galvanización se puede repetir tantas veces como sea necesario.

G) Fin del proceso

Para terminar el proceso, haga lo siguiente:

1. Siempre permita que la placa de circuito impreso a fin que se derrama hacia el baño.

Nota

Al permitir que la placa de circuito impreso a gotear sobre reservoir5 (Cobre Plater 400), se ahorra productos químicos y, al mismo tiempo proteger el medio ambiente.

2. Retire la placa de circuito impreso con el titular de depósito 5.

3. Rocíe la placa de circuito impreso de ambos lados sobre depósito de 5 con la botella rociadora incorporada y agua destilada o desionizada (ver la siguiente figura).

4. Permitir que esta agua corra de nuevo en el baño que contiene la COBRE Plater 400 en el que repone las pérdidas por goteo y evaporación.

5. A continuación, enjuagar la placa de circuito impreso en el depósito 2 (de enjuague por rocío).

6. Mover la placa de circuito impreso y en el enjuague por rocío (depósito 2) aproximadamente 10 veces o enjuagar la placa de circuito impreso por lo menos continuamente hasta que el agua se detiene.

7. Ahora secar la placa de circuito impreso, de ser posible en el aire caliente. este debe llevarse a cabo tan pronto como sea posible para evitar la oxidación de el cobre en los pozos.

Nota

Si usted trabaja con una muy alta intensidad de la corriente, la superficie de la placa de circuito impreso puede ser de mala calidad, la vida de la productos químicos también se reduce.

Mascara de Antisoldadura y Leyenda

Las técnicas para la aplicación de mascara antisoldadura y mascara de leyenda son con el ProMask y ProLegend respectivamente,estos procedimientos son seguros y rapidos con el fin de proteger la placa de cortocircuitos y desperfectos ocasionados por un defecto ocasionado por la mala impresion del circuito.Al momento de usar este sistema solo se debe tener presente el conocimiento previo de manual de uso ,recordando que el producto le proporcionara todos los consumibles e implementos necesarios para realizar el proceso de soldadura de mayor durabilidad y seguridad.

REQUERIMIENTOS

Documentación requerida:

- Manuales de Usuario

Pasos a seguir:

- Producir el circuito impreso en material especial para luego plasmarlo en la placa

- Aplicar una capa uniformeretirando los residuos restantes , luego de mezclar los consumibles en porciones iguales como lo dice el manual y con las herramientas necesarias (incluidas en el kit)

- Llevar la placa previamente cubierta con esta mezcla a un horno por diez minutos a 80grados centigrados para fijar la soldadura permanentemente

- Colocar la placa en una prenza de calor donde se colocara el circuito impreso en el paso numero 1 para asi demarcar definitivamente las posiciones de los componentes y evitar mal funcionamiento de la placa.Este proceso durara solo 30 segundos continuos

- para fijar con seguridad todos los cambios se le aplicara un liquido revelador y se llevara de nuevo al horno

- Se le realizara una limpieza detallada a la placa para luego si ponerla en uso

Mascara de Soldadura

ZelPrint LT300, consiste en ...

¿?

Requerimientos

Documentación requerida: Manuales de Usuario

Pasos a seguir

- Primer Paso

- ¿?

Montaje SMD

ProtoPlace, es un sistema el cual consiste en la elección del lugar semiautomaticamente por medio de identificadores lcd ,por medio fases individuales de trabajo y ajuste. El conduccion del sistema se realiza de manera comoda y muy practica con un teclado de cuatro teclas sensibles, es la opcion de nueva generacion para el montaje mas rapido y de mayor confiabilidad actualmente en el mercado, ademas cuenta con la automatizacion de depositos de componentes electronicos los cuales seran dispuestos por una seleccion automatica que se hara al momento de realizar cualquier escojencia dependiendo de las exijencias requeridas en el momento . En situacines donde se necesita mas presicion como lo es la colocacion de circuitos integrados, se cuenta con una camara con pantalla a color de esta manera es de mayor comodida para el usuario, teneniendo presente que no se tiene interaccion con componentes al momento de hacer el ensamblaje del dispositivo.

Requerimientos

Documentación requerida:

- Manuales de Usuario

- www.lpkf.com

Pasos a seguir

- Colocar la placa con el circuito bien plasmado en la placa.

- Escojer mediante los controles automaticos el(os)componentes que se necesitaran (solo se observara en la pantalla LCD).

- Dirijir el brazo mecanico con suavidad para tomar el componente.

- llevarlo hasta la placa donde este tendra su cuadrante bien especifico.

- Si se colocan circuitos integrados se debe llevar el proceso minusiosamente por la camara y la pantalla que el equipo cuenta para tener la mayor presicion.

- Los controles de botones sensibles estan relcionados directamente con la actuacion de brazo semi-mecanico.

Montaje BGA

ZelPlace Este dispositivo es una de las alternativas para el perfecto manejo para montaje de placas de circuito impreso altamente integradas .Esta herramienta es muy eficiente en la colocación de componentes en placas de circuitos donde las conexiones deben ser ocultas fiables y precisas, esta alternativa se desarrolla por los altos costos de los sistemas de inspección y la dificultad para su reparación.

El BGA Placer está diseñado para el exacto emplazamiento de diferentes tipos de BGA, CSP y componentes Flip Chip, así como componentes Fine-Pitch y Ultrafine-Pitch.

Características del producto:

• Semi-colocación automática de componentes BGA y QFQ de 5 mm x 5 mm (0,2 "x 0,2") hasta 45 mm x 45 mm (1,77 "x 1,77")

• Placa base de granito

• Aire teniendo mesa de posicionamiento

• Verificación de la colocación de óptica

Requerimientos

- Documentación requerida:

- Manuales de Usuario

Pasos a seguir

- Colocar la placa de circuitos impresos en la base del sistema bien sujeta

- La mayoría de los controles son automáticos y semiautomáticos se debe calibrar los ajustadores en la base para controlar la altura de la placa

- Para la selección del componente en la plataforma giratoria de 45 a 90 contenedores respectivamente ,se desliza el control principal hacia en contenedor

- Con una succión calculada según el sistema se retiene el componente y se lleva cuidadosamente hacia la placa donde se desea instalar

- Como este sistema viene incluido una cámara de alta resolución a color para colocar los componentes exactamente se visualizara en la pantalla todo el proceso

- Por medio de unos pulsadores existentes este sofisticado aparato tiene en su stock de funciones una dosificación de cualquier sustancia de densidad viscosa baja para la fijación de los componentes en el circuito impreso.

Soldadura de Reflujo

ProtoFlow, consiste en ...

¿?

Requerimientos

Documentación requerida: Manuales de Usuario

Pasos a seguir

- ¿?

- ¿?

Observaciones de los últimos procesos de fabricación

7 Marzo 2012, 4 tarjetas estudiantes Lab Electrónica III - ULA

PROCESO DE FRESADO Y PERFORADO:

1. Es necesario ajustar el punto de desconexión del presostato del compresor, puesto que esta desconectando en 12.5 Bar en vez de 11.5 - 11.7 Bar siendo la presión máxima del compresor 12 Bar. (ya los sabíamos, esta pendiente)

2. Es recomendable realizar primero una pequeña área de fresado de prueba, de forma de poder verificar si la configuración de profundidad de la fresa es la correcta antes de mandar a realizar el trabajo completo (esta recomendación es especialmente importante si la tarjeta a pasado por el proceso de galvanizado y sobretodo si han existido inconvenientes en el mismo, ya que el espesor del material es modificado)

3. Verificar funcionamiento de contadores del trabajo del Boardmaster.

4. Se colocó un nuevo material base poroso del sistema succión para la documentación. El material anterior que estaba bastante desgastado se dejará para pruebas con el ProConduct.

5. Cuando el H-100 desgata por completo una herramienta y realiza un cambio por una nueva, las selecciona en orden ascendente en el tool magazine.

6. De los 2 interruptores de la compuerta del gabinete del H-100, ubicados debajo de las bisagras del mismo, solo el derecho es el que trabaja.

PROCESO DE METALIZACIÓN

1. ADVERTENCIA: Tener cuidado con las tapas del tanque 1 y 4, ya que por su reducido tamaño pudiesen caer dentro del tanque, pudiendo provocar derrames y contaminación de tanques adyacentes.

2. El único liquido utilizado en el proceso para la limpieza a parte del aguda de chorro, es el agua desmineralizada.

3. Una vez que se haya culminado el proceso con el respectivo tanque, se recomienda su tapado para evitar contaminación y reducir perdidas por evaporación en los mismos.

4. El tanque 4, contenedor del AKTIVATOR310, pudiese considerarse el más delicado, siendo muy importante que la placa sea enjuagada con agua desmineralizada y este bien seca antes de ser colocada en el tanque 4.

5. POR PROBAR: Una vez que la placa es sacada del tanque 4 y retirado el exceso de activador con el removedor (paleta azul),y una a vez secada con aire caliente y aire comprimido para retirar los excesos de lo agujeros, se puede proceder a sacar el exceso de la superficie de tarjeta mediante un paño húmedo si esta no cuenta con una película protectora, ver pagina 45 del manual:

- Note: If you are using base material without a protective foil, you should dab it very carefully with a moist, fiber-free cloth so that the activator is not wiped off the boreholes. › 8. Clamp the circuit board into the circuit board holder with cathode connection. › 9. Make sure that the plug has been plugged into the cathode holder. › 10. It is only now that you can move the printed circuit board into reservoir 5 (COPPER PLATER 400).

6. Chequeo de los parámetros del perfil utilizado #7.

PROCESO DE APLICACIÓN DE MASCARAS

1. Una vez aplicada la máscara de anti-soldadura (verde) y se quiere proceder a colocar la de leyenda (blanca) se puede pasar un borrador nata sobre la misma y limpiar con aire al presión los residuos de forma de garantizar la limpieza de la misma.

2. Es necesario proteger la mascara anti-soldadura y leyenda de la radiación UV (luz solar o luz ultravioleta)

3. Averiguar el misterio de la utilidad de la lamina en forma de L que vienen el los Kits.

28 Marzo 2012, Proyectos Microprocesadores - ULA

Sobre el Tanque de metalizado.

- Tanque 2:

- Algunos agujeros del lavado obstruidos.

- Limpiar el activador de la superficie del PCB con un trapo húmedo parece dar resultados más uniformes en la superficie, mejores acabados. Primero se seco la tarjeta para prevenir extraer el activado depositado en lo agujeros.

- Duda: ¿Es mejor primero secar la tarjeta con la pistola de aire caliente y luego echarle aire a presión para garantizar de que no hay residuos en los agujeros o es mejor hacerlo al revés?

Sobre la Fresadora H-100:

- En el perforado hubo problemas, existieron agujeros que no estaban completos y no fue posible con lija terminar de sacar los restos de material, se tuvo que repasar algunos agujeros de la parte posterior de la cara bottom del PCB, igualmente en el fresado de la misma cara, las pistas posteriores tuvieron problemas de no estar completamente trazadas. Se cree que el culpable es deformaciones provocadas por el material base (sistema de succión).

Sistema de aire comprimido.

- Con respecto al aire comprimido se dio un caso curioso. El día viernes (16/03/2012) en la noche parecía estar obstruida la tubería, puesto que abriendo al máximo la pistola de limpieza la presión caía demasiado, por debajo de los 2 bar. Posteriormente el día lunes al realizar pruebas con la pistola totalmente abierta, la presión solo caía a 6,8 bar, es decir un comportamiento mucho más aceptable y parecido al observado en las primeras oportunidades.

Sobre la aplicación de las mascaras.

- Se trabajó con transparencias impresas en láser traídas por el profesor y a pesar de no estar muy oscuras no existieron inconvenientes.

- Sobre la cantidad de mascara anti-soldadura a colocar es importante resaltar que aplicarla con poca presión en el rodillo permite dar acabados un poco más uniformes y con paciencia se puede colocar bastante cantidad de mascara, siendo muy importante buscar un punto medio, pues una cantidad exagerada de mascara puede tener problemas de secado en el horno (proceso de pre-secado) y al momento de retirar la transparencia, luego de la exposición, puede quedarse adherida en dicha transparencia cierta cantidad de mascara quedando zonas desprotegidas de PCB. Por otro lado al no estar muy seca la mascara, esta tiende a quedar con la textura de la gomaespuma de apoyo de la lampara UV

Historial de Revisiones

Fecha |

Versión |

Descripción |

Responsable(s) |

2009 |

0.1 |

Documento Inicial |

Ing. Alberto Medrano, <amedrano AT SPAMFREE cenditel DOT gob.ve> |

2009 |

0.2 |

Correcciones de forma (Corregir descripción) |

Ing. Carlos Soto, <csoto AT SPAMFREE cenditel DOT gob.ve> |

03/02/2009 |

0.3 |

Agregando títulos de políticas de uso de equipos de computación |

Ing. Alberto Medrano, <amedrano AT SPAMFREE cenditel DOT gob.ve> |

01/08/2011 |

0.4 |

Agregando información de equipos ProtoPlace, ProtoPrint S (antiguo ZelPlace LT300) y corrigiendo aspecto de otros |

Ing. Alberto Medrano, <amedrano AT SPAMFREE cenditel DOT gob.ve> |

06/01/2012 |

0.5 |

Procedimiento de Metalizado, normas de seguridad |

Ender Araujo, <earaujo AT SPAMFREE cenditel DOT gob.ve> |

30/01/2013 |

0.6 |

Observaciones de los ultimos procesos de fabricación |

aserra |