Controladores Lógicos Programables

Un caso de estudio de Hardware Libre.

Introducción

Un controlador lógico programable, conocido como PLC por las siglas en inglés de Programable Logic controller, es un equipo eléctrónico que ha sido diseñado para controlar en tiempo real diversos procesos automáticos en la industria. Dentro de las funciones de un PLC se pueden mencionar la detección y mando, en las que supervisa el estado de cierto número de sensores y se elaboran y envían comandos a los preaccionadores y accionadores de los equipos o máquinas controlados. Los PLC fueron creados inicialmente, en la década de 1970, para sustituir los sistemas electromecánicos que implementaban, mediante relés y temporizadores, las máquinas secuenciales que gobiernan el control de los procesos mencionados.

Los PLC se caracterizan, por un lado, por ser equipos robustos. Pueden operar satisfactoriamente en un amplio rango de temperaturas (-40ºC a 85ºC por ejemplo), dentro de ambientes con elevada concentración de polvo u otros contaminantes, además de tolerar golpes y vibraciones considerables. Por otro lado, su operación puede adaptarse a la aplicación a la que son destinados de forma relatívamente sencilla, mediante lenguajes de programación estandarizados, tanto gráficos como escritos.

Estas características han conducido al uso de PLC en aplicaciones no industriales, tales como el manejo de automatización de procesos en sistemas de transporte masivo, control de tráfico, etc. En esas aplicaciones normalmente la complejidad y escala de uso de los controladores es relatívamente pequeña, de forma que el desarrollo de equipos especializados no resulta económicamente viable.

Los PLC encuentran su mayor aplicación en aquellos procesos industriales donde su robustez y adaptabilidad es una ventaja. Eso incluye gran cantidad de tareas cuya complejidad no requiere un equipo especializado, por ejemplo la supervisión y recolección de señales discretas que estan asociadas a margenes de tiempo relatívamente grandes.

La capacidad de estos equipos han evolucionado desde sencillos manejadores de máquinas secuenciales, hasta complejos y potentes sistemas híbridos análogico-digitales. Estos equipos pueden manejar cientos de entradas y salidas discretas y decenas de lazos de control, al tiempo que controlan complejos procesos analógicos mediante técnicas que van desde control PID hasta tecnicas avanzadas de control robusto.

En el estado actual de la tecnología de automatización industrial, los PLC, en sus diversas variantes de tamaño y capacidad de cómputo, se encuentran como parte indispensable del núcleo de gran cantidad de procesos industriales automatizados.

Justificación

En el presente caso de estudio el equipo de desarrollo de hardware libre de CENDITEL se plantea revisar la posibilidad de emprender un proyecto concerniente a la creación de una línea de desarrollo e investigación de Controladores Lógicos Programables, desde el paradigma de las tecnologías libres.

En primer lugar cabe entonces examinar la pertinencia de la tecnología de los Controladores Lógicos Programables dentro del estilo tecnológico socialista, que aspira desarrollar el Plan Nacional Simón Bolívar.

En este sentido, es interesante observar que el Plan de Desarrollo Económico Y Social 2007-2013 incluye entre sus líneas estratégicas a la “Suprema Felicidad Social” y al “Modelo Productivo Socialista”.

De ese texto podemos extraer los siguientes párrafos (las negritas son nuestras):

“La suprema felicidad social es la visión de largo plazo que tiene como punto de partida la construcción de una estructura social incluyente, formando una nueva sociedad de incluidos, un nuevo modelo social, productivo, socialista, humanista, endógeno, donde todos vivamos en similares condiciones rumbo a lo que decía Simón Bolívar: la suprema felicidad social.”

“La producción en la búsqueda de lograr trabajo con significado se orientará hacia la eliminación de la división social del trabajo, de su estructura jerárquica actual y a la eliminación de la disyuntiva entre satisfacción de necesidad y producción de riqueza.

El modelo productivo responderá primordialmente a las necesidades humanas y estará menos subordinada a la reproducción del capital.(…)”

En la búsqueda de respuestas a la, compleja pero necesaria, interrogante ¿Cuál es el sentido social de la automatización de procesos industriales?, las referencias citadas pueden proporcionar algunas vías de exploración.

En ellas puede notarse el énfasis dado a los aspectos humanistas de la producción. En ese sentido puede observarse que la automatización puede dar aportes significativos al esfuerzo de alcanzar esas características, por ahora ideales, del modelo productivo siempre que la misma sea abordada como un medio para incrementar el potencial de una característica humana única, la creatividad. Esto entendido que en un modelo productivo socialista, cuyo centro y razón de ser es la sociedad humana que lo implementa, debe entonces procurar que en él los trabajadores y trabajadoras puedan desarrollar de la mejor manera sus talentos y capacidades.

Tomando en cuenta que la creatividad es una cualidad humana única, la automatización puede concebirse como herramienta para facilitar su expresión. Por lo menos dos formas pueden visualizarse. En primer lugar, la automatización libera al trabajador o trabajadora de tareas repetitivas y rutinarias, que pueden bien coartar su posibilidad de dedicar tiempo a tareas donde la crítica, el aprendizaje y la creación tengan mayor presencia. Por otro lado, la automatización proporciona herramientas con las cuales implementar formas y procesos de producción que permitan no sólo el mejorar los resultados de los mismos, sino darle sentido a la exploración y diseño de procesos, de interés para el modelo productivo, que requieran mecanismos de supervisión y control cuyas características estén fuera del alcance de las posibilidades humanas (por ejemplo, el gobierno de una turbomáquina de gran envergadura). En todo caso la tecnología de la automatización solo tiene sentido bajo la racionalidad socialista cuando se la aborda como una expresión de conocimiento libre; sólo de esa manera puede darse una verdadera apropiación de la misma por parte de las trabajadoras y trabajadores que interactúen con ella.

Ahora bien, la libertad del conocimiento por si sola no es suficiente para generar el proceso de apropiación de las tecnologías. Es necesario que sea construyan y consoliden comunidades de desarrollo e investigación en torno a las mismas y que ellas asuman la iniciativa y el reto de dinamizar ese proceso. Para ello, es fundamental que las trabajadoras y trabajadores que cotidianamente interactuán con los objetos tecnológicos asuman roles protagónicos en la comunidad, y no queden limitados (o relegados) a roles pasivos.

Con estas reflexiones en mente se plantea entonces la realización del esfuerzo conducente a llevar la automatización industrial a tecnologías libres, comenzado por uno de sus núcleos principales, los Controladores Lógicos Programables. Este esfuerzo de creación en forma libre del conocimiento involucrado en esta tecnología, en primer lugar permitirá avanzar en la ruta de la soberanía tecnológica y no menos importante, podrá contribuir en forma significativa a la consolidación de una comunidad de desarrollo de hardware libre. El proyecto planteado es, necesariamente, de gran complejidad y envergadura. Su desarrollo tiene el potencial de darle bases a una amplia comunidad de desarrolladores y usuarios de hardware, que con su esfuerzo contribuyan a llenar el vacío actualmente presente en esta importante área de las tecnologías libres.

Posibles actores involucrados en el caso de estudio

- PDVSA

- Distrito Tecnológico de Pdvsa en Mérida

Empresas locales (Aguas de Mérida, TrolMérida, teleférico)

- Empresas Básicas. (Edelca)

- Pequeña y Mediana Industria

- Universidades Nacionales ó Internacionales

- Laboratorios de Electrónica

- Cooperativas de Mantenimiento e Instalación

Posibles líneas de acción del caso de estudio

- Determinación los lineamientos que gobernarán los procesos de diseño desde la perspectiva de las tecnologías libres.

- Investigación sobre las características básicas que debería contener un primer prototipo de PLC.

- Conceptualización y diseño de proyectos de desarrollo de los componentes del PLC concernientes al hardware, software incrustado y software para interfaz de supervisión y programación. En estos proyectos se procuraría mantener un nivel apropiado de abstracción de los componentes de sotfware con respecto al hardware.

- Desarrollo de un primer Prototipo de PLC de tipo modular.

Prototipo de PLC Modular

Para la realización de un primer prototipo es necesario concretar ciertos puntos, como el formato que tendrá, tipo de interfaces con campo así como tipos de interfaz con el usuario. Por otro lado es muy importante definir el alcance de este primer prototipo..

Entre las características básicas para este primer prototipo tenemos tenemos:

- PLC Industrial de Tipo Modular.

- Módulos de I/O inteligentes e independientes.

- Módulo de fuente con administración de alimentación y protección de sobre carga.

- Configurable para múltiples aplicaciones.

- Backplane expansible y con soporte “Hotswap”.

- Aislamiento de las de las señales de campo.

- Protección de las entradas y salidas del PLC.

- Interfaz con el usuario.

- Consola (Teclado y LCD).

- Puerto de comunicaciones (RS-232) para Diagnostico y Programación.

- Tipos de señales a manejar con campo.

- Entradas y salidas de tipo discretas (Estándar Industrial 0-24V) con señalización de estado.

- Entradas y salidas de tipo analógicas (Estándar Industrial 4-20ma).

Descripción:

Es necesario contar con un PLC versátil y configurable para aplicaciones industriales, para ello, lo más adecuado es que sea de tipo modular, de forma tal que pudiese adaptarse el tipo y numero de entradas/salidas de acuerdo a los requerimientos del proceso. Además de poder desarrollar a futuro, nuevos módulos para aplicaciones especificas, por ejemplo módulos de comunicaciones, nuevas interfaces con campo entre otros.

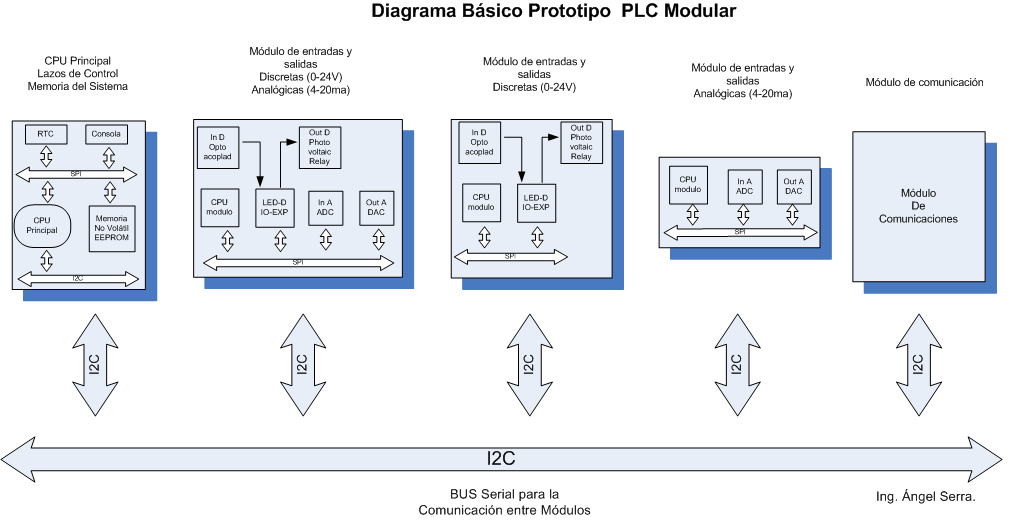

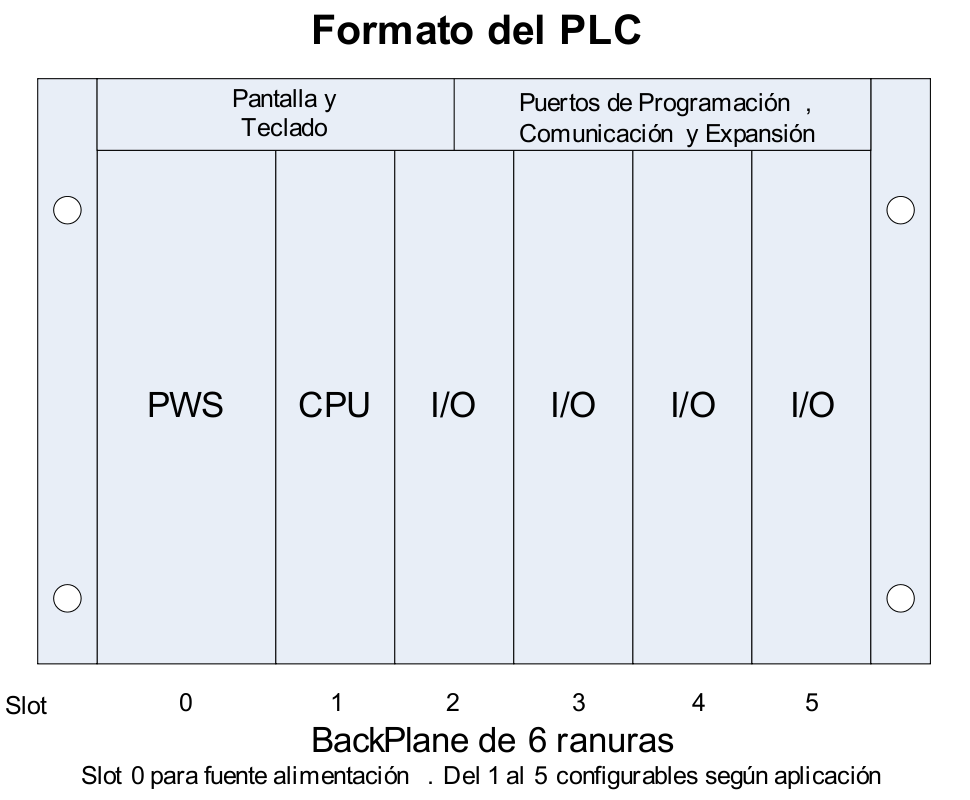

De esta forma la configuración básica del PLC para su funcionamiento es de 3 módulos; Un Módulo fuente de poder, para alimentar todos los circuitos integrados del PLC que demandan una alimentación estable y libre de ruidos, un segundo módulo, denominado Módulo CPU, que será el encargado centralizar todas la tareas del PLC y llevar acabo la ejecución de los lazos de control previamente configurados y un 3er módulo, Módulo I/O, encargado de manipular y adecuar las señales de entradas y salidas.

Estos módulos estarán conectados a través de una base o “Backplane”, el cual se desea que pueda ser expansible, para poder aumentar el número de señales a manejar, y que permita extraer o introducir módulos de entrada y salida sin interrumpir las tareas llevadas acabo por el procesador, causar trastornos al proceso o parada del equipo, es decir que soporte lo denominado “Hotswap”.

Además de la gran versatilidad que nos da este tipo de diseño modular, nos brinda grandes ventajas como es la de poder cambiar cualquier módulo que se averié sin la necesidad de remplazar el PLC completo, un ejemplo seria cuando se avería el módulo de alimentación, simplemente se remplaza por otro de las mismas características sin necesidad de desconectar el equipo completo, lo cual puede ser un trabajo bastante tedioso en el caso de manejar gran cantidad de señales.

Por otro lado la interface con el usuario se realizará mediante una pequeña consola y un puerto de comunicaciones, donde la consola estará constituida por un teclado y una pequeña pantalla LCD, la información mostrada por esta podrá ser configurada por el usuario además de servir para mostrar el estado del PLC. Además se contará con un puerto de comunicaciones (RS-232) para la programación y diagnostico del PLC. Los lazos de control deben ser fácilmente modificables con el PLC en línea.

Los módulos de entrada y salida, incluirán un microcontrolador para poder realizar procesamiento y acondicionamiento de las señales y de esta forma librar de esta tarea al controlador principal ubicado en el módulo de CPU además de optimizar el uso de Bus de comunicación entre el módulo de CPU y el módulo de entrada/salida.

El módulo fuente también contará con un microcontrolador, para la administración de la alimentación de los módulos restantes además de controlar puertos de comunicación y expansión del equipo.

En esta primera etapa se deberá trabajar con señales discretas 0-24V DC y analógicas 4-20ma por ser uno de los primeros estándares industriales para comunicación asimismo por estar entre los más usados.

El equipo se encontrará aislado eléctricamente con respecto a las señales que maneja en campo, para brindarle seguridad al operario del mismo así como proteger la electrónica más susceptible a averías, como es la que se encuentra en el módulo CPU.

Para darle mayor robustez al PCL, se protegerán sus entradas y salidas contra fallas de sobre corriente y sobre tensión, tomando como habiente controlado el interior de cada modulo.

Posible formato del PLC

Propuesta de diagrama